Mufu Gehäuse mit runden "Ecken"

Moderatoren: Moderation DIY, Bereichsmod

-

jäger-audiodesign

Themenstarter - Pro-User

- Status: Offline

- Beiträge: 566

- Registriert: 17. Okt 2009 12:44

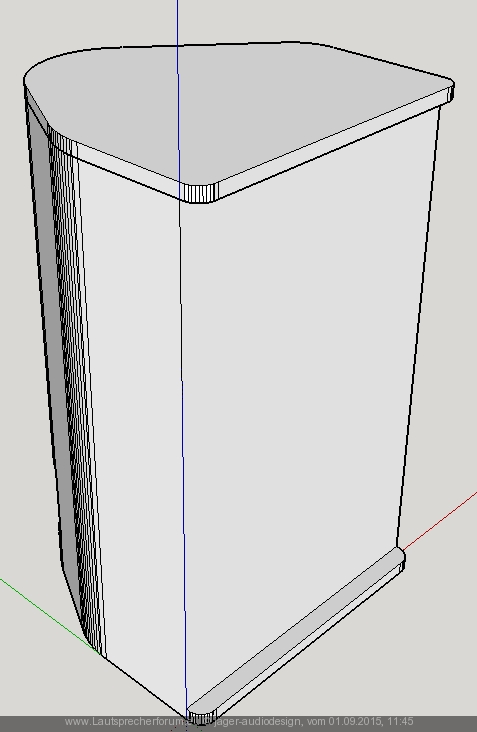

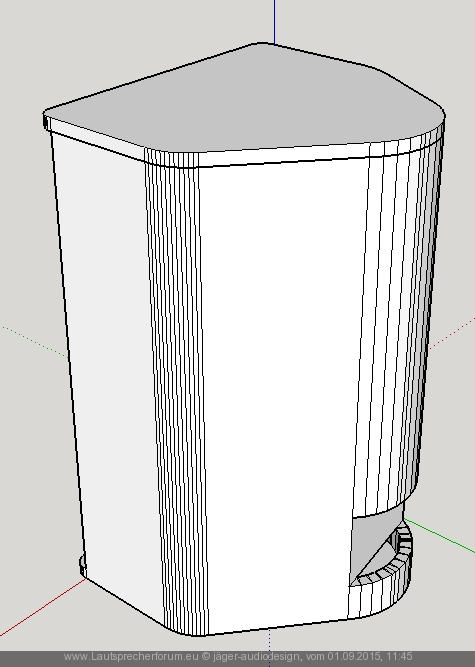

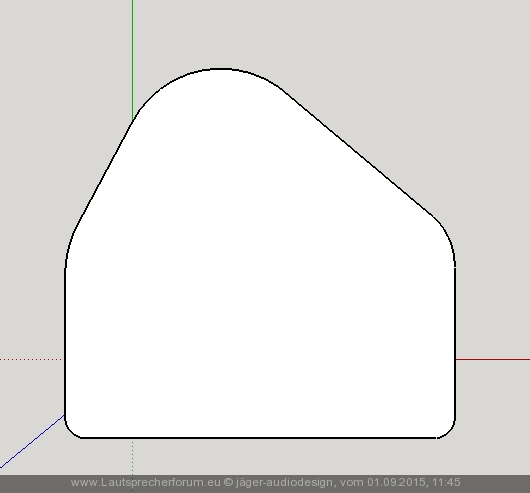

Mufu Gehäuse mit runden "Ecken"

Hallo zusammen,

hat schonmal jemand Mufu Gehäuse mit runden "Ecken" gebaut?

Hatte gerade darüber nachgedacht, dass so die Komplette Gehäuseaussenseite aus zwei Teilen bestehen könnte.

1. Schallwand, alles andere ein durchgehendes Teil was man zum Biegen an den betreffenden stellen mit der Kreissäge schlitzt.

Boden und Deckel könnte man umlaufend 15mm breit und 5mm tief einfräßen, so dass sich das Aussenteil drumherum "wickeln" lässt.

Bin auf Kommentare gespannt.

Gruß

Sebastian

hat schonmal jemand Mufu Gehäuse mit runden "Ecken" gebaut?

Hatte gerade darüber nachgedacht, dass so die Komplette Gehäuseaussenseite aus zwei Teilen bestehen könnte.

1. Schallwand, alles andere ein durchgehendes Teil was man zum Biegen an den betreffenden stellen mit der Kreissäge schlitzt.

Boden und Deckel könnte man umlaufend 15mm breit und 5mm tief einfräßen, so dass sich das Aussenteil drumherum "wickeln" lässt.

Bin auf Kommentare gespannt.

Gruß

Sebastian

Du hast keine ausreichende Berechtigung, um die Dateianhänge dieses Beitrags anzusehen.

-

harman

- Kabelwickler

- Status: Offline

- Beiträge: 64

- Registriert: 16. Mai 2012 14:08

- Beruf: Mechatroniker

Re: Mufu Gehäuse mit runden "Ecken"

PL Audio hat diese Variante bei der F12 Pro, ein Einblick bei der Gehäuse Fertigung oder ein Blick ins Innere wären doch bestimmt interessant. Leider kann ich dir keine weiteren Tipps geben, da meine Fähigkeiten hinsichtlich der Holzverarbeitung doch eher beschränkt sind

-

Deathwish666

- DIY-Moderator

- Status: Offline

- Beiträge: 505

- Registriert: 11. Sep 2010 22:28

Re: Mufu Gehäuse mit runden "Ecken"

Was ich schon gemacht habe bei relativ dünnem Multiplex: Mit einem V-Nut - Fräser bis auf die äußerste Lage eine V - Nut gefräst und dann Leim rein und umgeklappt. Das Ganze allerdings nur bei einem "normalen" Mufu, um mir die Stöße zu ersparen. Ich befürchte beim einsägen durch die Kreissäge, dass dein Radius nach wie vor relativ groß sein wird bzw. wenn du 2x Sägeblattstärke abnimmst, dir das Holz bricht.

Ich persönlich würde einfach mal mit Oberfräse oder mit Kreissäge mal an einem Probeholz probieren.

Die Idee ist aber ganz nett.

Ich persönlich würde einfach mal mit Oberfräse oder mit Kreissäge mal an einem Probeholz probieren.

Die Idee ist aber ganz nett.

- Better to reign in hell, than serve in heaven -

-

shoorty_

- Kabelwickler

- Status: Offline

- Beiträge: 77

- Registriert: 15. Mär 2015 08:33

- Bedankung vergeben: 1 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Wäre wirklich sehr interessant wenn das funktioniert. Ich denke aber auch, dass das Holz dann brechen wird.

Vielleicht probiert es ja mal jemand aus und berichtet hier.

Gruß Felix

Vielleicht probiert es ja mal jemand aus und berichtet hier.

Gruß Felix

-

blaudenbach

- Kabelstöpsler

- Status: Offline

- Beiträge: 173

- Registriert: 21. Sep 2014 16:34

Re: Mufu Gehäuse mit runden "Ecken"

Hallo an alle,

sucht mal in der Bucht nach Biegesperrholz. Das gibt es in unterschiedlichen Stärken. Damit lassen sich solche Konstrukte ganz einfach realisieren.

Das Auge hört ja schließlich auch mit

Grüße

Burkhard

sucht mal in der Bucht nach Biegesperrholz. Das gibt es in unterschiedlichen Stärken. Damit lassen sich solche Konstrukte ganz einfach realisieren.

Das Auge hört ja schließlich auch mit

Grüße

Burkhard

-

Lukas-jf-2928

- Lautmacher

- Status: Offline

- Beiträge: 413

- Registriert: 20. Nov 2012 12:10

- Wohnort: Hamburg

- Beruf: Mechatroniker

- Firma: PlanSound GbR

- Bedankung vergeben: 1 Mal

- Bedankung erhalten: 1 Mal

- Kontaktdaten:

Re: Mufu Gehäuse mit runden "Ecken"

Hier baut einer jedenfalls einen Port mit dieser Technik (2:50 da sieht man es):

https://www.youtube.com/watch?v=cEYyVGmrMrQ

Ist allerdings MDF

https://www.youtube.com/watch?v=cEYyVGmrMrQ

Ist allerdings MDF

-

Flashy

- Stagehand

- Status: Offline

- Beiträge: 301

- Registriert: 12. Jun 2014 10:52

- Bedankung erhalten: 4 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Hallo,

mein Vater arbeitet bei 'ner Firma, die unter anderem Auftragsfertiger für Lautsprechergehäuse ist. Fast alle in Serie produzierten PA-Topteile werden da mit gerundeten Ecken gebaut, weil das in Serie ganz einfach ist: Es funktioniert wie bei diesen mehrschichtverleimten Sitzschalen von z.B. Stapelstühlen. (Die Firma, bei der mein Vater arbeitet, kommt auch ursprünglich aus der Sitzmöbelindustrie.)

Da werden keine fertigen Mulitplex Platten verarbeitet, sondern die einzelnen Funierschichten mit Leim dazwischen aufeinander gestapelt (jede 2. Schicht kommt einfach durch so ne "Leim-Maschine"), dieser kleine Stapel wird in ein Fromwerkzeug eingelegt und in seine zukünftige Form gepresst. Das Formwerkzeug hat zudem Heizelemente integriert, die wenn die gewünschte Form erreicht ist, alles so weit erhitzen, dass der Leim aushärtet und das Teil so seine Form behält. Nun muss muss bloß noch der Überstand abgefräst werden. (Die Funierlagen sind immer etwas größer als das fertige Teil, weil die einzelnen Lagen nie 100%ig übereinander liegen bleiben beim pressen, zudem wird durch das Biegen auf der Außenseite ja mehr Material benötigt als auf der Innenseite.) Schon hat man einen bis auf Ausfräsungen für z.B. Griffe, Anschlüsse und Flugkrams einen Korpus, an den bloß noch Schallwand und Boden sowie der Deckel dran müssen.

Gruß Stefan

mein Vater arbeitet bei 'ner Firma, die unter anderem Auftragsfertiger für Lautsprechergehäuse ist. Fast alle in Serie produzierten PA-Topteile werden da mit gerundeten Ecken gebaut, weil das in Serie ganz einfach ist: Es funktioniert wie bei diesen mehrschichtverleimten Sitzschalen von z.B. Stapelstühlen. (Die Firma, bei der mein Vater arbeitet, kommt auch ursprünglich aus der Sitzmöbelindustrie.)

Da werden keine fertigen Mulitplex Platten verarbeitet, sondern die einzelnen Funierschichten mit Leim dazwischen aufeinander gestapelt (jede 2. Schicht kommt einfach durch so ne "Leim-Maschine"), dieser kleine Stapel wird in ein Fromwerkzeug eingelegt und in seine zukünftige Form gepresst. Das Formwerkzeug hat zudem Heizelemente integriert, die wenn die gewünschte Form erreicht ist, alles so weit erhitzen, dass der Leim aushärtet und das Teil so seine Form behält. Nun muss muss bloß noch der Überstand abgefräst werden. (Die Funierlagen sind immer etwas größer als das fertige Teil, weil die einzelnen Lagen nie 100%ig übereinander liegen bleiben beim pressen, zudem wird durch das Biegen auf der Außenseite ja mehr Material benötigt als auf der Innenseite.) Schon hat man einen bis auf Ausfräsungen für z.B. Griffe, Anschlüsse und Flugkrams einen Korpus, an den bloß noch Schallwand und Boden sowie der Deckel dran müssen.

Gruß Stefan

-

Maxiking1994

- Kabelträger

- Status: Offline

- Beiträge: 40

- Registriert: 16. Jan 2014 20:47

- Beruf: Modellbauer

- Bedankung vergeben: 1 Mal

Re: Mufu Gehäuse mit runden "Ecken"

So ein Formwerkzeug muss nicht mit heizstäben ausgestattet sein, es reichen da auch einfache Zwingen und Zeit, eine Gehäusewand auf diese weise zu bauen wird unglaublich stabil, zum einem da keinerlei Klebefugen endstehen, wie beim Gewöhnlichem bau. Und auf grunmd der Geometrie von Rundungen. Da ich leider nicht mehr in der Lehre bin, hab ich kein SWX mehr, sonnst wäre so eine Form inerhalb von ca. 1h Konstruiert. Im Hifi-Forum wurden Schon öfters lautsprecher in diesem Verfahren gebaut.

Ich schaue mal ob ich den Thread noch finde,

Es gibt 2 Wege:

1. Man setzt auf die Schallwand sehr viele Streben auf, um dann mit Spanngurten um diese Streben das Sperrholz zu biegen, quasi mann nutzt den Lautsprecher selbst als Form, oder man Baut sich ein ähnliches gerüst auf

2. Man baut ei Negativ von der Außenkontur und drückt diese von innen mit einem Stempel, passend an jeder Strebe der Haube das Sperrholz hinein

Ich schaue mal ob ich den Thread noch finde,

Es gibt 2 Wege:

1. Man setzt auf die Schallwand sehr viele Streben auf, um dann mit Spanngurten um diese Streben das Sperrholz zu biegen, quasi mann nutzt den Lautsprecher selbst als Form, oder man Baut sich ein ähnliches gerüst auf

2. Man baut ei Negativ von der Außenkontur und drückt diese von innen mit einem Stempel, passend an jeder Strebe der Haube das Sperrholz hinein

Zuletzt geändert von Maxiking1994 am 1. Sep 2015 20:25, insgesamt 1-mal geändert.

-

Robin00

- Lautmacher

- Status: Offline

- Beiträge: 463

- Registriert: 6. Dez 2013 15:55

- Bedankung erhalten: 1 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Meiner Meinung nach eher so ein "Nice to Have". Ich brauchs nicht

-

Flashy

- Stagehand

- Status: Offline

- Beiträge: 301

- Registriert: 12. Jun 2014 10:52

- Bedankung erhalten: 4 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Auch vereinfacht und mit deutlich mehr Zeitaufwand wird das bei ein paar Teilen nicht wirtschaftlich. (Bzgl. der Zeit: wir reden hier von Prozesszeiten von 3-10 Minuten im Vergleich zu 8-24 Stunden)

-

jäger-audiodesign

Themenstarter - Pro-User

- Status: Offline

- Beiträge: 566

- Registriert: 17. Okt 2009 12:44

Re: Mufu Gehäuse mit runden "Ecken"

In Bezug auf die Biegesperrholz Version könnte ich mir vorstellen, dass es weniger Arbeit ist als ein eckiges Gehäuse.

Man muss für die komplette Aussenkontur lediglich ein Brett zu schneiden, dieses Brett wird an den Radien mit Einschnitten versehen.

Bei einem 3mm Sägeblatt alle 6mm einen Schnitt und fertig. Mit ner Anlegeschiene ist das schnell gemacht.

Nach dem Verleimen dürfte man kaum etwas zu spachteln und schleifen haben. Da könnte man schon einiges an Zeit sparen.

Wenn ich die nächsten Wochen mal Langeweile habe, werde ich das mal probieren.

Gruß

Sebastian

Man muss für die komplette Aussenkontur lediglich ein Brett zu schneiden, dieses Brett wird an den Radien mit Einschnitten versehen.

Bei einem 3mm Sägeblatt alle 6mm einen Schnitt und fertig. Mit ner Anlegeschiene ist das schnell gemacht.

Nach dem Verleimen dürfte man kaum etwas zu spachteln und schleifen haben. Da könnte man schon einiges an Zeit sparen.

Wenn ich die nächsten Wochen mal Langeweile habe, werde ich das mal probieren.

Gruß

Sebastian

-

Robb Goodnight

- Hellmacher

- Status: Offline

- Beiträge: 550

- Registriert: 7. Feb 2014 01:59

- Beruf: Student

- Firma: SOLID Showtechnic

- Bedankung erhalten: 2 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Vielleicht ist das nocht ganz interessant:

https://www.youtube.com/watch?v=aHnKnHb6s2c

https://www.youtube.com/watch?v=aHnKnHb6s2c

-

Jens Droessler

- Pro-User

- Status: Offline

- Beiträge: 1115

- Registriert: 16. Feb 2015 19:44

- Bedankung vergeben: 14 Mal

- Bedankung erhalten: 103 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Bei all der Diskussion über die Biegetechnik vergesst bitte nicht, dass sich durch große Rundungen die Auflagefläche der jeweiligen Seite verringert wird. Man muss also drauf achten, dass diese dann immer noch groß genug ist, damit die Box als Monitor noch sicher liegt.

ACHTUNG! Weil bei Facebook nur Idioten arbeiten, ist mein altes Profil dort auf unabsehbare Zeit nicht erreichbar. Wer etwas von mir will, der schreibe mir hier eine PN oder kontaktiere mich auf meinem neuen Facebook-Profil.

-

jäger-audiodesign

Themenstarter - Pro-User

- Status: Offline

- Beiträge: 566

- Registriert: 17. Okt 2009 12:44

Re: Mufu Gehäuse mit runden "Ecken"

So, erster Test ist schonmal problemlos. Es stehen jetzt noch knapp 2mm wahrscheinlich braucht man die Schnitte gar nicht so tief machen.

Gruß Sebastian

Gruß Sebastian

Du hast keine ausreichende Berechtigung, um die Dateianhänge dieses Beitrags anzusehen.

-

Deathwish666

- DIY-Moderator

- Status: Offline

- Beiträge: 505

- Registriert: 11. Sep 2010 22:28

Re: Mufu Gehäuse mit runden "Ecken"

Schaut gut aus. Hast du noch ein paar Fakten wie Materialstärke, Sägeblattstärke, Schnitttiefe und Stegabstand?

- Better to reign in hell, than serve in heaven -

-

jäger-audiodesign

Themenstarter - Pro-User

- Status: Offline

- Beiträge: 566

- Registriert: 17. Okt 2009 12:44

Re: Mufu Gehäuse mit runden "Ecken"

15mm MPX Birke

Sägeblattstärke dürfte bei 3mm liegen

Schnitte habe ich etwa alle 6mm gemacht also 3mm Stegbreite

Schnitttiefe waren ca 13mm

Allerdings ist die Funierschicht bei dem Test in Längsrichtung also alles andere als optimal.

Habe noch einen weiteren versuch mit nur 12mm Schnitttiefe gemacht da standen dann noch 3 Schichten vom MPX das war etwas Problematisch.

Grundsätzlich sieht man aber, dass es ganz gut gehen müsste.

Gruß

Sebastian

Sägeblattstärke dürfte bei 3mm liegen

Schnitte habe ich etwa alle 6mm gemacht also 3mm Stegbreite

Schnitttiefe waren ca 13mm

Allerdings ist die Funierschicht bei dem Test in Längsrichtung also alles andere als optimal.

Habe noch einen weiteren versuch mit nur 12mm Schnitttiefe gemacht da standen dann noch 3 Schichten vom MPX das war etwas Problematisch.

Grundsätzlich sieht man aber, dass es ganz gut gehen müsste.

Gruß

Sebastian

-

Gast

- Gelöschter Nutzer

- Status: Offline

Re: Mufu Gehäuse mit runden "Ecken"

Wobei man sich hier auch die Frage stellen muss, wie es um die Stabilität bestimmt ist. Mit normalem Leim entsteht bei so großen Fugen kaum eine belastbare Verbindung, und auch PU-Produkte spielen ihre Vorteile da nicht wirklich aus. Evtl. mal über Kunstharz nachdenken?

Ansonsten hält das nur die verbleibende Furnierschicht und die Klebekante ganz aussen effektiv zusammen. Sicher noch immer effektiver als ein unsauber gearbeitetes Mufu Gehäuse, aber das sollte nicht der Anspruch sein.

Kleiner Tipp am Rande, ein FZ/TZ (Flachzahn/Trapezzahn) Sägeblatt sollte sich hier besonders gut eignen, da es neben der eigentlichen Schnittbreite noch eine etwas tiefere, aber schmälere, Rundung in das Holz fräst, beim Biegen könnte das zusätzliche Flexibilität bieten. Ansonsten sollte auch eine Mischung aus Flachzahn und Dachzahn, bzw. nur Dachzahn dafür gut geeignet sein, ist nur wenig universell und zudem nicht ganz kostengünstig.

Ansonsten hält das nur die verbleibende Furnierschicht und die Klebekante ganz aussen effektiv zusammen. Sicher noch immer effektiver als ein unsauber gearbeitetes Mufu Gehäuse, aber das sollte nicht der Anspruch sein.

Kleiner Tipp am Rande, ein FZ/TZ (Flachzahn/Trapezzahn) Sägeblatt sollte sich hier besonders gut eignen, da es neben der eigentlichen Schnittbreite noch eine etwas tiefere, aber schmälere, Rundung in das Holz fräst, beim Biegen könnte das zusätzliche Flexibilität bieten. Ansonsten sollte auch eine Mischung aus Flachzahn und Dachzahn, bzw. nur Dachzahn dafür gut geeignet sein, ist nur wenig universell und zudem nicht ganz kostengünstig.

-

agroezinger

- Kabelwickler

- Status: Offline

- Beiträge: 77

- Registriert: 6. Jan 2015 14:09

Re: Mufu Gehäuse mit runden "Ecken"

Idealerweise sollte das V-förmige Ausschnitte sein welche die Rundung so definieren, dass sie miteinander verleimt werden können. Dann ist die Stabilität auch kein Problem mehr. Leider ist das gar nicht so leicht herzustellen. Da bedarf es schon wieder CNC-Technik

Re: Mufu Gehäuse mit runden "Ecken"

Auf gebrauchte- veranstaltungstechnik werden roh Gehäuse angeboten.

Schöne Bilder! TS10/TS12

Schöne Bilder! TS10/TS12

-

ohne_titel

- Kabelwickler

- Status: Offline

- Beiträge: 82

- Registriert: 4. Sep 2014 20:15

Re: Mufu Gehäuse mit runden "Ecken"

um eine sinnvolle leimfuge zustande zu bringen, müsste die nut fast bei null breite enden, für einen v-nut-fräser ist der winkel zu klein. daher bleiben eigentlich nur zwei möglichkeiten: entweder man nimmt hin, dass die verleimung im bezug auf die stabilität nichts bringt (das sollte aber zu verschmerzen sein, weil die geometrie unkritisch ist) oder man macht direkt breitere nuten und setzt eine passend profilierte leiste ein.

-

Pichl

- Lautmacher

- Status: Offline

- Beiträge: 487

- Registriert: 21. Dez 2006 11:57

- Wohnort: Jübek

- Beruf: Energieelektroniker

- Firma: JJJJ

- Bedankung vergeben: 5 Mal

- Bedankung erhalten: 20 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Ich habe meine HDs so gebaut. Der CNC Fräse ist das quasi egal, wieviele Schnitte/Fräsungen gemacht werden.

Hat wunderbar funktioniert...

[ externes Bild ]

Hat wunderbar funktioniert...

[ externes Bild ]

-

jäger-audiodesign

Themenstarter - Pro-User

- Status: Offline

- Beiträge: 566

- Registriert: 17. Okt 2009 12:44

Re: Mufu Gehäuse mit runden "Ecken"

Wie man die Schlitze verfüllen kann habe ich auch schon überlegt, hatte aber noch keine zündende Idee.

Epoxi habe ich auch schon überlegt, wird aber dann wohl recht kostspielig.

Mals schauen ob mir noch was einfällt.

Epoxi habe ich auch schon überlegt, wird aber dann wohl recht kostspielig.

Mals schauen ob mir noch was einfällt.

-

duerg

- Lautmacher

- Status: Offline

- Beiträge: 443

- Registriert: 29. Apr 2010 11:43

- Bedankung vergeben: 2 Mal

- Bedankung erhalten: 3 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Hallo Sebastian,jäger-audiodesign hat geschrieben:Wie man die Schlitze verfüllen kann habe ich auch schon überlegt, hatte aber noch keine zündende Idee.

Epoxi habe ich auch schon überlegt, wird aber dann wohl recht kostspielig.

Mals schauen ob mir noch was einfällt.

das hier vielleicht?

Ponal Pur 12 Holz-/ PUR-Leim HV 860

Das ist Leim, der leicht aufquillt...

Also erst leimen, dann Biegung herstellen: dann hoffentlich dicht

Oh! Und für den Fall, dass entgegen aller Erwartungen ein Hobbyastronom unter Euch ist: Der Nordstern ist dieser da!

-

jäger-audiodesign

Themenstarter - Pro-User

- Status: Offline

- Beiträge: 566

- Registriert: 17. Okt 2009 12:44

Re: Mufu Gehäuse mit runden "Ecken"

PU Leim schäumt ja mehr auf. Der entwickelt seine richtige Haftung nur unter Druck.

Sikaflex könnte eventuell gehen.

Sikaflex könnte eventuell gehen.

-

Maxiking1994

- Kabelträger

- Status: Offline

- Beiträge: 40

- Registriert: 16. Jan 2014 20:47

- Beruf: Modellbauer

- Bedankung vergeben: 1 Mal

Re: Mufu Gehäuse mit runden "Ecken"

Es würden auch Schnellgießharze funktionieren die ca. 8 Euro das kilo kosten, diese könnte man dann mit leichtem kunststoffgranulat andicken und die lücken wären sehr stabil und mit leichtem material gefüllt.

wenn die spalte sehr dünn sind, würde ich einfache Polyester Spachtel nehmen, mit einer weichen Spachte könnte man so die Spallte füllen das man kaum noch schleifen müsste.

Sikaflex würde ich nicht nehmen da es eine risiege Sauerei ist damit zu arbeiten, und außerdem bleibt Sikaflex elastisch nach dem aushärten

wenn die spalte sehr dünn sind, würde ich einfache Polyester Spachtel nehmen, mit einer weichen Spachte könnte man so die Spallte füllen das man kaum noch schleifen müsste.

Sikaflex würde ich nicht nehmen da es eine risiege Sauerei ist damit zu arbeiten, und außerdem bleibt Sikaflex elastisch nach dem aushärten

Zuletzt geändert von Maxiking1994 am 2. Sep 2015 22:22, insgesamt 1-mal geändert.

-

- Vergleichbare Themen

- Antworten

- Zugriffe

- Letzter Beitrag

-

- 3 Antworten

- 4625 Zugriffe

-

Letzter Beitrag von Jobsti

-

- 0 Antworten

- 3898 Zugriffe

-

Letzter Beitrag von LS-Franky

-

- 13 Antworten

- 9280 Zugriffe

-

Letzter Beitrag von Severin Pütz

-

- 0 Antworten

- 2280 Zugriffe

-

Letzter Beitrag von uchris

-

- 5 Antworten

- 23738 Zugriffe

-

Letzter Beitrag von carolite

Wer ist online?

Mitglieder in diesem Forum: 0 Mitglieder und 4 Gäste